粉体塗装の処理設備

粉体塗装は『静電粉体塗装法』と『流動浸漬法』の2種類が代表的なものとして挙げられます。特に工業用 板金粉体塗装.comを運営している株式会社久野製作所では板金加工品への粉体塗装を、エアーによりガン先から粉体を吐出させ塗装する『静電粉体塗装法』にて施しております。そして静電粉体塗装法においては外観性の高い粉体塗装を施せるように、塗装の前後に様々な処理を行います。こちらのページでは、その処理に使用される設備についてご紹介いたします。

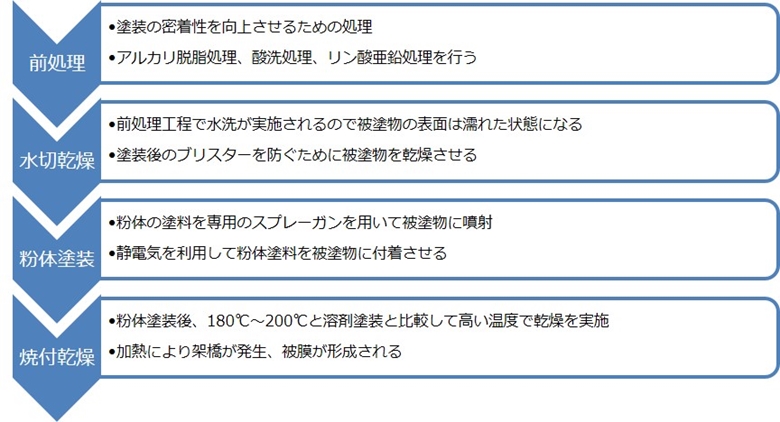

< 粉体塗装の流れ >

前処理設備について

粉体塗装においては塗装を施す前に塗装の密着性を向上させるため種々の前処理が施されます。具体的には、アルカリ脱脂処理、酸洗処理、リン酸亜鉛処理が行われます。これら前処理工程についてはいずれもディップ(浸漬)方式による設備で行われます。

アルカリ脱脂処理は塗装前の板金加工品表面に付着している油脂成分を除去するため行われる工程となります。一方、酸洗工程は板金加工品表面に錆が見られる場合はその錆を落とすために施される工程です。この2つの工程が行われ、被塗物である板金加工品表面の不純物が除去されたら、最後の前処理工程であるリン酸亜鉛処理が行われます。リン酸亜鉛処理はパーカーライジング処理とも呼ばれますが、リン酸亜鉛の溶液を用いて板金加工品の表面に皮膜を形成する工程です。この工程で形成される皮膜は防錆性が高く緻密であることが特徴で、この皮膜が塗料との密着性を向上させます。

水切乾燥・焼付乾燥設備について

粉体塗装においては、塗装の前後両方で乾燥処理を実施します。この処理のために粉体塗装を行う工場には必ず乾燥炉が設置されております。特に後述しますが焼付乾燥は180~200℃という溶剤乾燥と比べると高温で処理を行うため、乾燥炉もその分高い性能を持ったものでなければなりません。工業用 板金粉体塗装.comにおいても、そのような処理ができるような乾燥炉を備えております。

ではここからは各乾燥処理についてご紹介いたします。まず水切乾燥については、塗装前に行う乾燥処理となっております。リン酸亜鉛処理を行ったあと、板金加工品は水洗いを行うため、表面は濡れた状態となります。もしこのまま粉体塗装を施した場合、ブリスターと呼ばれる気泡のようなものが表面に表れ、塗装外観不良となってしまいます。そのため、粉体塗装実施前に水切乾燥を実施します。

一方で焼付乾燥は塗装後に行う乾燥処理です。粉体塗装、特に静電粉体塗装法では熱硬化性粉体塗料を用いるため、この乾燥工程で過熱を行うことで、塗料において化学反応(架橋)を発生させ強固な塗膜を形成させます。そのため180~200℃という溶剤塗装に比べて高い温度での乾燥処理を行います。また焼付乾燥においては乾燥時間も重要になります。これは被塗物の温度を規定時間昇温させなければならないためです。そのため温度が上がりにくい被塗物に関してはその分乾燥時間を長くするなどの微調整を行います。